3.15. Проверка тормозной системы (каждые 12 000 км пробега или раз в 6 месяцев)

|

Помните, что вырабатываемая

при работе тормозных механизмов пыль может содержать чрезвычайно вредный

для здоровья человека асбест. Ни в коем случае не сдувайте пыль сжатым

воздухом и не вдыхайте ее – при обслуживании механизмов одевайте защитную

маску или респиратор. Ни в коем случае не используйте для протирки компонентов

тормозной системы бензином или растворителями на нефтяной основе – применяйте

только фирменные чистящие средства или метиловый спирт!

|

|

Бoлее подробный иллюстративный

материал по тормозным механизмам приведен в Главе Тормозная система.

|

Состояние компонентов тормозной системы, помимо регулярных, оговоренных графиком

текущего обслуживания автомобиля, проверок, должно оцениваться каждый раз при

снятии колес или при возникновении признаков нарушения функционирования тормозной

системы.

Перечисленные ниже симптомы могут являться признаком неисправности компонентов

тормозных механизмов:

a) При торможении автомобиль теряет курсовую устойчивость (происходит

увод в одну из сторон);

b) Во время торможения тормозные механизмы издают визг или скрип;

c) Чрезмерно возрастает ход педали ножного тормоза;

d) При выжимании тормозной педали ощущаются пульсации;

e) Имеют место следы утечки тормозной жидкости (обычно на внутренней

поверхности дисков колес и шин).

|

|

1. Ослабьте гайки крепления колес.

2. Поддомкратьте автомобиль и установите его на подпорки.

3. Снимите колеса.

|

|

Дисковые тормозные механизмы

|

|

|

1. Суппорт каждого из тормозных

механизмов оборудован двумя колодками (внутренней и наружной).

Колодки видны сквозь специальное смотровое окно в корпусе

суппорта (см. сопроводительную иллюстрацию).

|

|

2. Оценка остаточной толщины

фрикционной накладки внутренней колодки производится визуально

через смотровое окно суппорта. К наружной колодке легко подобраться

со стороны внутреннего (см. сопроводительную иллюстрацию).

Если накладки изношены свыше допустимого предела (см. Спецификации),

необходимо произвести замену комплексную тормозных колодок.

|

|

Помните,

что фрикционные накладки приклепаны или приклеены к металлической

подложке, толщина которой не должна учитываться при измерении.

|

3. Если визуально оценить остаточную толщину колодок оказывается затруднительно,

либо если имеется необходимость в более подробном осмотре колодок,

снимите суппорт(ы) и извлеките колодки для более детального изучения

(см. Главу Тормозная система).

4. После того как колодки будут извлечены из суппорта, очистите их

при помощи специального средства и проверьте остаточную толщину накладок

при помощи линейки или штангенциркуля с нониусной шкалой.

5. Микрометром измерьте толщину тормозных дисков. Сравните результаты

измерений с нормативными требованиями (см. Спецификации). Если толщина

какого-либо из дисков оказывается меньше минимальной допустимой, замените

его (см. Главу Тормозная система). Если толщина диска оказывается в норме, проверьте

его общее состояние. Обращайте внимание на такие дефекты как глубокие

царапины, борозды, задиры, следы перегрева и т.п. в случае необходимости

снимите диск и отдайте его в проточку (см. Главу Тормозная система).

|

6. Перед тем как устанавливать

на место колеса, осмотрите все тормозные линии на наличие

признаков повреждений, износа, разрушения в результате старения

материала, следов утечек, изгибов, скручиваний и прочих деформаций

(в особенности вблизи точек подсоединения гибких тормозных

шлангов к суппортам тормозных механизмов – см. сопроводительную

иллюстрацию). Проверьте надежность крепления шлангов хомутами.

Удостоверьтесь, что никакие из тормозных шлангов не соприкасаются

с острыми углами расположенных по соседству компонентов кузова,

системы выпуска отработавших газов и подвески (при любых положениях

рулевого колеса). В случае необходимости произведите соответствующий

ремонт или подкорректируйте маршрут прокладки линий. Дефектные

компоненты замените (см. Главу Тормозная система).

|

|

|

Барабанные тормозные механизмы

|

|

1. При проверке задних барабанных тормозных механизмов

удостоверьтесь в том, что отпущен стояночный тормоз, затем обстучите

барабан снаружи молотком с мягким бойком с целью ослабления посадки.

2. Снимите тормозные барабаны.

3. Произведите тщательную чистку тормозных механизмов с применением

специального чистящего состава.

|

Ни в коем случае

не сдувайте тормозную пыль с поверхности компонентов сжатым

воздухом и не вдыхайте ее – пыль может содержать вредный для

Вашего здоровья асбест!

|

|

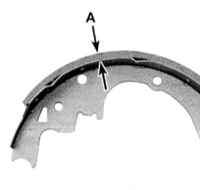

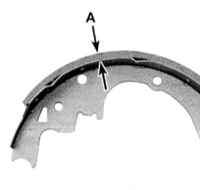

4. Проверьте остаточную толщину

фрикционных накладок тормозных башмаков (переднего и заднего).

Толщина накладки измеряется от наружной поверхности и до металлической

подложки (клееные накладки), либо до головок заклепок (клепаные

накладки). В первом случае предельное допустимое значение

составляет 3 мм (см. сопроводительную иллюстрацию), во втором

– 1.6 мм. В случае необходимости произведите комплексную замену

башмаков. Башмаки подлежат замене также в случае выявления

трещин, заполированных до блеска участков накладок, либо следов

попадания тормозной жидкости.

|

|

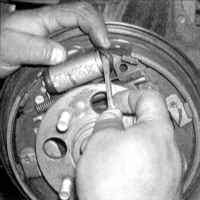

5. Удостоверьтесь в правильности

подсоединения и исправности состояния всех пружин сборки тормозного

механизма (см. сопроводительную иллюстрацию).

|

|

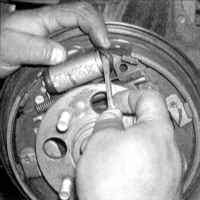

6. Проверьте компоненты сборки

на наличие следов утечек тормозной жидкости. Осторожно поддев

пальцем или маленькой отверткой, снимите резиновые пыльники

с колесного цилиндра в верхней части башмаков (см. сопроводительную

иллюстрацию). Выявление любых признаков утечек в этих местах

требует проведения немедленного восстановительного ремонта

сборки цилиндра (см. Главу Тормозная система). Также проверьте на наличие

следов утечек все тормозные шланги и их штуцерные соединения.

|

7. Тщательно протрите внутренние поверхности барабана пропитанной

метиловым спиртом чистой ветошью. Старайтесь не вдыхать содержащую

асбест тормозную пыль.

8. Осмотрите рабочую поверхность барабана на наличие трещин, задиров,

следов перегрева и прочих повреждений. Если дефекты не могут быть

удалены путем обработки поверхности мелкозернистой наждачной бумагой,

барабан следует отдать для проточки в мастерскую автосервиса.

9. Повторите процедуру для компонентов противоположного тормозного

механизма. Установите на место барабаны, закрепите колеса и опустите

автомобиль на землю.

|

|

Вакуумный усилитель

|

|

1. Проверка исправности функционирования вакуумного

усилителя тормозов производится с водительского места.

2. При полностью выжатой педали ножного тормоза запустите двигатель

– педаль должна еще немного провалиться.

3. При работающем двигателе несколько раз выжмите педаль ножного тормоза

– величина хода педали должна оставаться постоянной.

4. Выжмите педаль, заглушите двигатель и продолжайте удерживать педаль

нажатой в течение еще около 30 секунд, в течение которых она не должна

ни проваливаться ниже, ни подниматься.

5. Снова запустите двигатель, дайте ему поработать с минуту, затем

опять заглушите. Вновь несколько раз твердо выжмите педаль – величина

хода должна сокращаться с каждым качком.

6. В случае отрицательного результата описанной проверки сервопривод

вакуумного усилителя тормозов подлежит замене (см. Главу Тормозная система).

|

|

Стояночный тормоз

|

|

1. Управление стояночным тормозом производится при

помощи установленного между передних сидений рычага. Потянув рычаг,

взведите его до упора, сосчитав при этом количество щелчков храпового

механизма. Если количество щелчков выходит пределы допустимого диапазона

(см. Спецификации), привод стояночного тормоза подлежит регулировке.

2. Альтернативно проверку исправности функционирования стояночного

тормоза можно произвести путем парковки автомобиля на идущем под уклон

участке дороги и фиксации его неподвижно стояночным тормозом при нейтральном

положении коробки передач. Если тормоз не удерживает автомобиль при

взведении его рычага на требуемое количество щелчков, необходимо произвести

регулировку (см. Главу Тормозная система).

|

|