Кузова автомобилей LADA. Технические требования при приемке в ремонт, ремонте и выпуске из ремонта предприятиями сервисно-сбытовой сети ОАО АВТОВАЗ ТУ 017207.255.00232934-2006, контрольные размеры кузова, устройство, диагностика, особенности конструкции

ВАЗ видео ремонт кузова (LADA 70-15)

ВАЗ Кузова автомобилей общая информация (Lada 1970-2015)

Введение

Настоящие технические условия на ремонт распространяются на кузова автомобилей производства ОАО «АВТОВАЗ» и на их составные част ремонт которых (разборочно-сборочные, рихтовочные, сварочные, окрасочные и антикоррозионные работы) осуществляется предприятиями сервисно-сбытовой сети (ПССС) ОАО «АВТОВАЗ» и устанавливают технические требования к ним при приемке в ремонт, ремонте и выпуске из ремонта. Технические условия на ремонт разработаны в соответствии с ГОСТ 2.602, ГОСТ Р 51709 и учитывают состояние конструкторской документации на автомобили на дату утверждения ТУР.

1 Технические требования

1.1 Принимается в ремонт кузов и его составные части в соответствии со специализацией и технологической оснащенностью ПССС.

1.2 Для выполнения разборочно-сборочных, рихтовочных, сварочных, окрасочных и антикоррозионных работ на ПССС принимается автомобиль, кузов или их составные части.

1.3 Основанием для приемки кузова и его составных частей в ремонт является заявка заказчика.

1.4 Кузов принимается в ремонт при представлении документов, подтверждающих его принадлежность владельцу.

1.5 Не принимается в ремонт кузов при отсутствии на нем заводских номеров, несоответствии номера кузова записи в техническом паспорте и с признаками нарушения нанесения заводских номеров.

1.6 Не принимается в ремонт кузов и его составные части, подвергшиеся ремонту способами, препятствующими выполнению заявленных работ (приварка сопряженных деталей вместо разъемного соединения, предусмотренного конструкцией, внесение изменений в конструкцию влияющих на безопасность эксплуатации автомобиля и др.).

1.7 При приемке в ремонт кузова и его составных частей в соответствии с «Правилами оказания услуг (выполнения работ) по техническому обслуживанию и ремонту автотранспортных средств» производится:

- проверка соответствия документов на автомобиль (кузов) автомобилю (кузову);

- проверка комплектности автомобиля (кузова) с оформлением приемо-сдаточного акта;

- контрольный осмотр автомобиля (кузова);

- определение и согласование с заказчиком объема работ;

- ориентировочное определение стоимости и сроков выполнения работ;

- оформление заказа-наряда на выполнение ремонтных работ в соответствии с И 37.101.3100.7501, И 26000.37.101.0007.

1.8 В приемо-сдаточный акт заносятся все отличия по комплектности и повреждения, обнаруженные при приемке в ремонт кузова или его составных частей.

1.9 В заказ-наряд заносится согласованный с заказчиком перечень работ по ремонту кузова или его составных частей, а также запасные части и основные материалы, необходимые для производства работ.

1.10 При ремонте поврежденного кузова ПССС принимает меры по сохранению на автомобиле деталей с идентификационным номером автомобиля (код VIN), нанесенным заводом-изготовителем. При замене детали кузова, на которой нанесен код VIN на запасную часть без номера, органы регистрации автомототранспорта производят регистрацию автомобиля по дублирующему коду VIN на кузове. При повреждении кода VIN на автомобиле (выпуска до 1998 года) без дублирующего кода VIN или повреждении обоих кодов VIN (на автомобилях выпуска с 1998 года) - кузов не подлежит ремонту и регистрации в соответствии с требованиями ОСТ 37.001.269. Коды VIN, нанесенные заводом-изготовителем, не восстанавливаются и не наносятся вновь. Места нанесения кода VIN на кузове указаны в руководстве по эксплуатации автомобиля.

1.11 Технические требования к кузову и его составным частям, принимаемым в ремонт

1.11.1 Приемка в ремонт и выпуск из ремонта кузова производится на постах или участках, оснащенных оборудованием и инструментом, необходимым для определения технического состояния кузова. Рекомендуемый перечень оборудования и мерительных средств приведен в приложении А. Допускается применение других типов контрольно-измерительных средств, аналогичных указанным в приложении А, обеспечивающих требуемую производительность, безопасность и качество выполняемых работ.

1.11.2 Кузов или его составные части принимаются в ремонт от заказчика чистыми (вымытыми) снаружи и внутри.

1.11.3 В ремонт принимается кузов (автомобиль) как в комплектности завода-изготовителя, так и с отсутствием отдельных кузовных деталей или их составных частей.

1.11.4 В ремонт принимаются составные части кузова в сборе с арматурой и без нее.

1.12 Технические требования к отремонтированным поверхностям кузова и их составным частям перед окраской

1.12.1 Кузов автомобиля при выпуске из ремонта по конструкции должен соответствовать требованиям нормативно-технической документации ОАО «АВТОВАЗ».

1.12.2 Несовпадение линий подштамповок и кромок сопрягаемых панелей не должно быть более 3 мм.

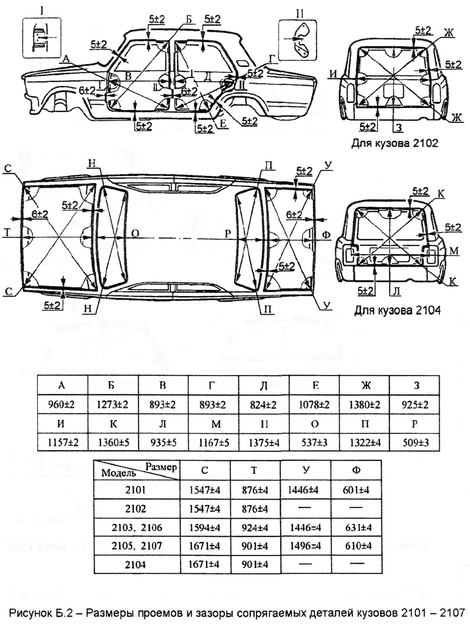

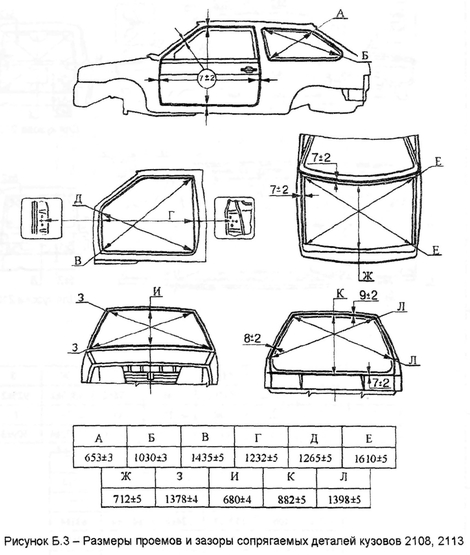

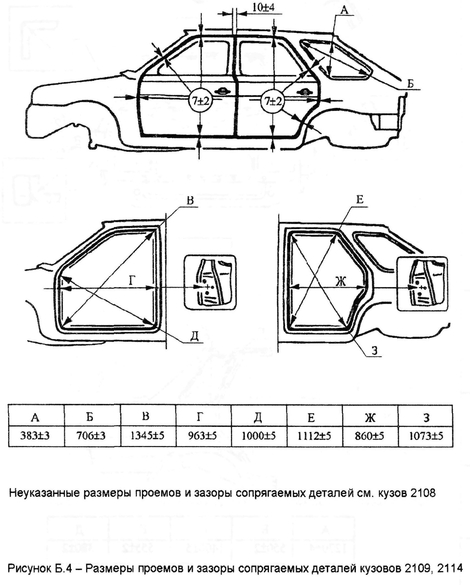

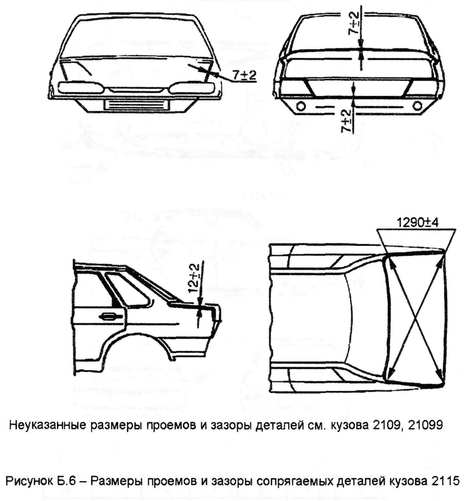

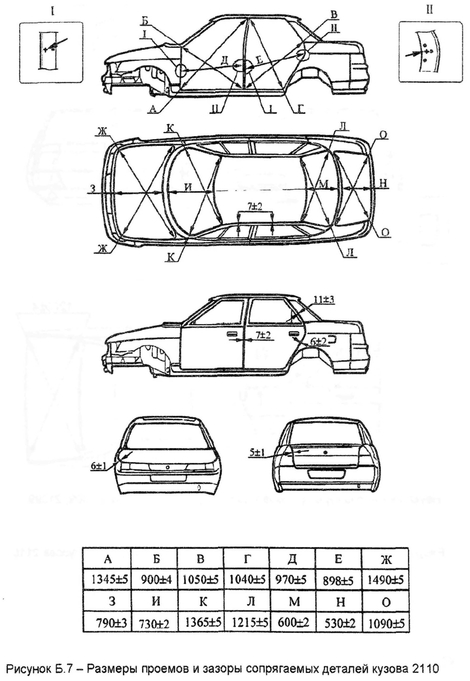

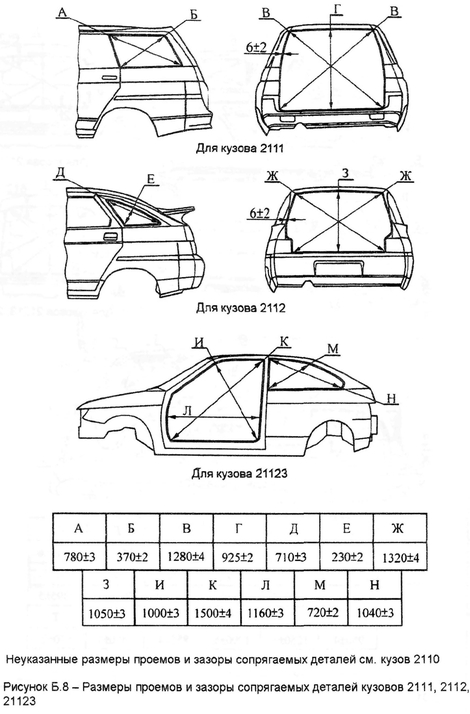

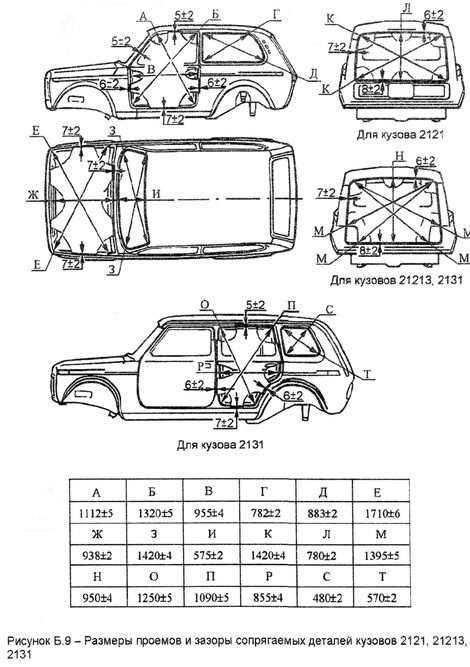

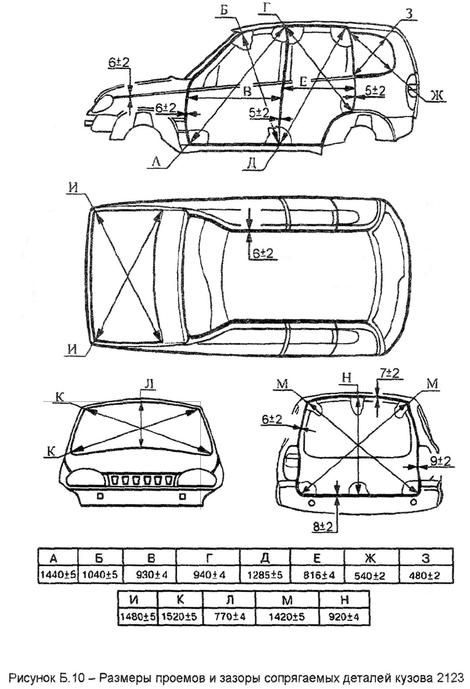

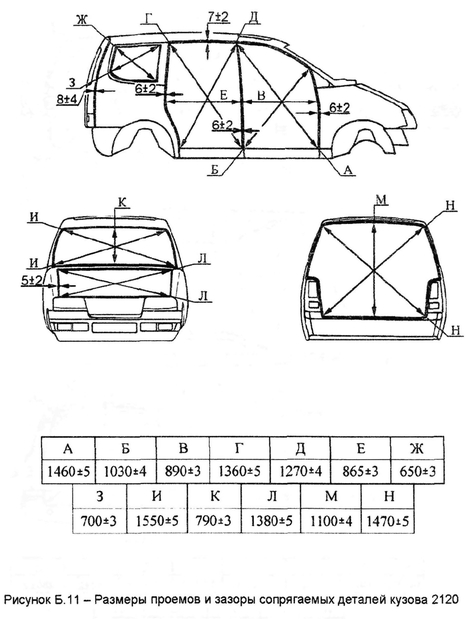

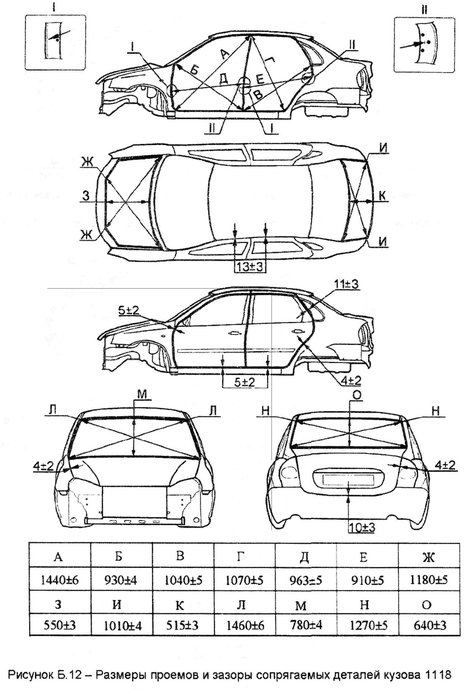

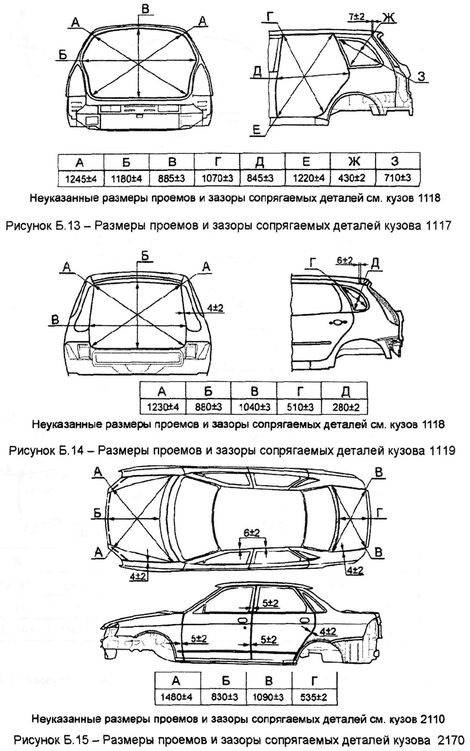

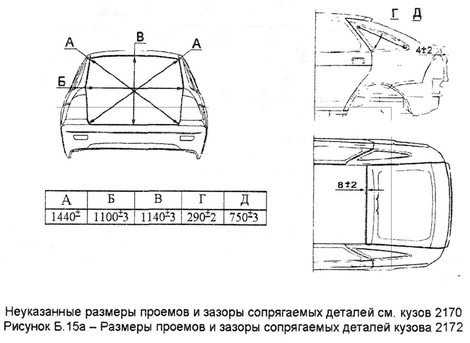

1.12.3 Размеры проемов окон в соответствии с рисунками Б.1 - Б.15 (Приложение Б) Неприлегание стекла или рамочного приспособления к кромкам рамки окна не должно - быть более 2 мм.

1.12.4 Навесные панели (двери, капот, крышка багажника, съемные крылья) должны быть установлены на кузове с зазорами в соответствии с рисунками Б.1 - Б.М (Приложение Б). Неравномерность зазоров в сопряжении деталей - в пределах допуска на зазор.

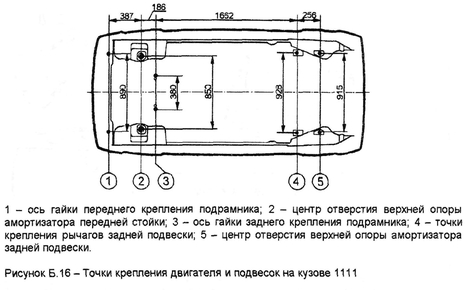

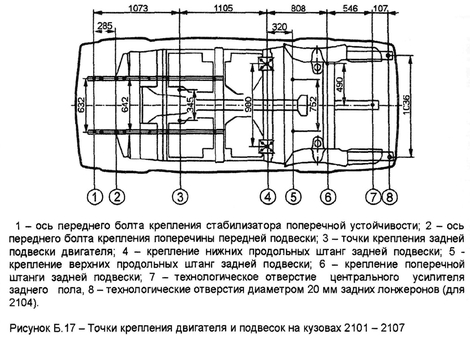

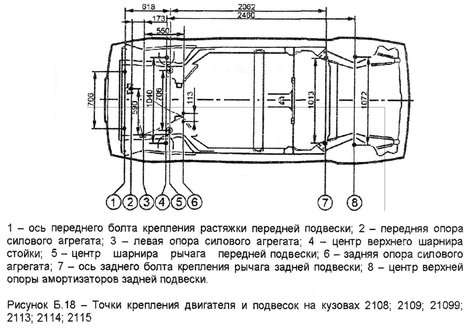

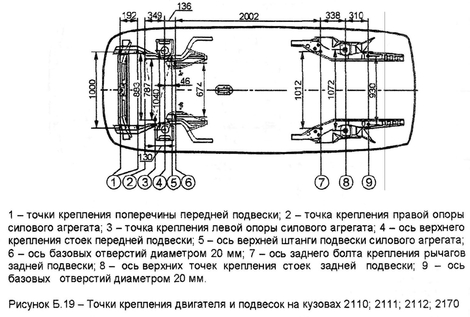

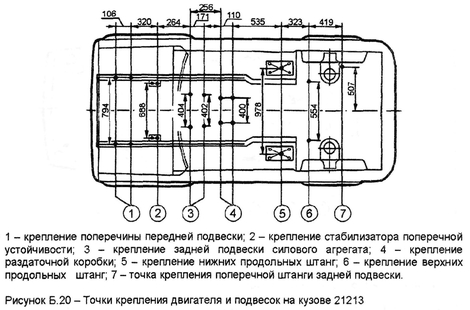

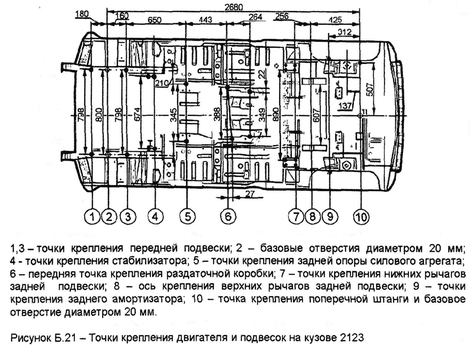

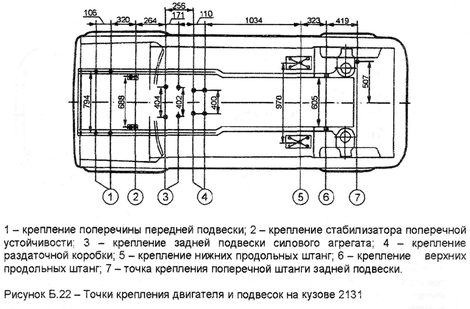

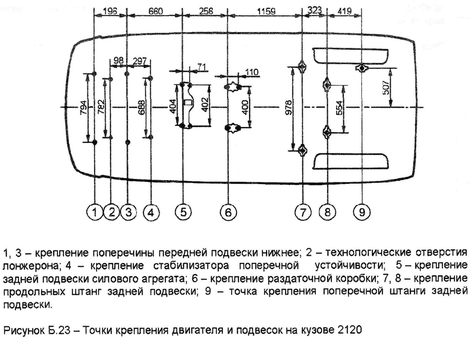

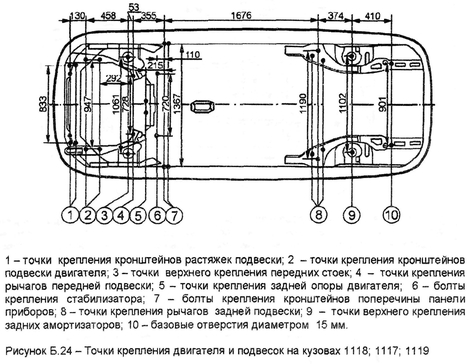

1.12.5 Расположение точек крепления силового агрегата, подвесок, мостов, узлов трансмиссии на основании кузова должно обеспечить нормальную установку этих узлов на кузове и регулировку управляемых колес, рисунки Б. 16 - Б.24 (Приложение Б).

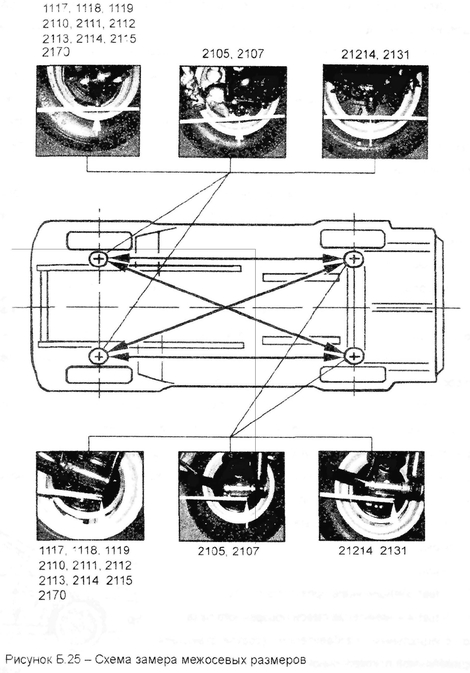

1.12.6 Проверку наличия перекоса и смещения передней и/или задней подвесок (мостов) производить замером диагональных и продольных размеров между симметричными точками передней и задней подвесок (мостов). Разность диагональных и продольных замеров симметричных точек на днище кузова в зонах крепления передней и задней подвесок не должна быть более 0,4% от большей из измеренных величин. Схема замера межосевых размеров показана на рисунке Б.25 (Приложение Б).

1.12.7 Поврежденные крепежные элементы узлов и деталей на каркасе и основании кузова должны быть восстановлены или заменены на новые.

1.12.8 Не допускается на кузове и его составных частях наличие трещин и разрывов металла.

1.12.9 Не допускается коррозия на поверхностях кузова и его составных частей.

1.12.10 Не допускаются неровности (вмятины, выступы) величиной более 0,3 мм на лицевых поверхностях панелей кузова, его составных частей и на видовых поверхностях внутренних деталей салона, не закрываемых элементами арматуры, накладками, обивками, ковриками, мастиками и т.п.

1.12.11 В местах соединений замененных деталей кузова и в закрываемых ими полостях должна быть устранена коррозия и произведена антикоррозионная обработка.

1.12.12 Размеры проемов окон, дверей, капота и крышки багажника (двери задка), рисунки Б.1 - Б. 15 (Приложение Б), указаны для использования при промежуточных замерах в технологии ремонта кузова, РД 26000.37.101.0057, Приложение А. 1.13 Технические требования к выполнению разборочно-сборочных работ

1.13.1 Узлы и детали, устанавливаемые на автомобиль (кузов), должны быть чисто вымыты (вытерты).

1.13.2 Узлы и детали, устанавливаемые на автомобиль (кузов), должны быть закреплены на все точки крепления, предусмотренные конструкцией, и проверены на - работоспособность.

1.13.3 Крепежные элементы разового применения (кнопки крепления облицовок и обивок салона, пластмассовые стяжные хомуты крепления жгутов проводов) подлежат замене.

1.13.4 Поверхности трения в узлах (замках, фиксаторах, петлях и ограничителях открывания дверей, стеклоподъемниках, салазках сидений, тросах: шарнирах, тягах и др.) должны быть смазаны в соответствии с требованиями технологической документации, РД 26000.37.101.0057, Приложение А.

1.13.5 Бамперы, спойлеры, молдинги, накладки, обивки, облицовки должны быть установлены на автомобиль в соответствии с требованиями технологической документации, РД 26000.37.101.0057, Приложение А.

1.13.6 При установке стекол, навесных панелей и их уплотнителей должна быть обеспечена герметичность кузова по линиям сопряжения устанавливаемых деталей с кузовом.

1.13.7 Крепление узлов и деталей, влияющих на безопасность движения (рулевое управление, тормоза, подвески, светотехника, сиденья, ремни безопасности, подушки безопасности, зеркала, омыватели и очистители стекол) должно быть выполнено в соответствии с требованиями нормативной и технологической документации, РД 26000.37.101.0057, Приложение А.

1.14 Технические требования к кузову и его составным частям, выпускаемым из ремонта

1.14.1 Геометрия отремонтированного кузова определяется:

- величинами зазоров по дверям, капоту и крышке багажника;

- углами установки управляемых колес;

- взаимным расположением подвесок, мостов. Геометрические параметры кузова приведены на рисунках Б.1-Б.25 (Приложение Б). Проверку и регулировку углов установки управляемых колес производить на автомобилях после ремонта кузова. Схождение, развал и продольный угол наклона оси поворота передних колес должны соответствовать требованиям технологической документации, РД 26000.37.101.0057, Приложение А.

1.14.2 Кузов и его составные части должны иметь ровно окрашенную лицевую поверхность с равномерным блеском. Допускаются незначительные риски, являющиеся следствием применения шлифовального инструмента.

1.14.3 Не допускаются непрокрасы, отслаивание, пузыри, трещины, царапины, сколы краски на всех окрашенных поверхностях кузова и его составных частей.

1.14.4 При частичной окраске панелей кузова и его составных частей оттенок ремонтной эмали (колер) должен соответствовать цвету основного лакокрасочного покрытия. Допускается незначительная разнооттеночность.

1.14.5 Толщина лакокрасочного покрытия отремонтированного кузова и последовательность нанесения материалов должны соответствовать требованиям ремонтной технологической документации, РД 26000.37.101.0057, Приложение А.

1.14.6 Требования, предъявляемые к окрашенным поверхностям, в зависимости от категорий в соответствии с приложением В.

1.14.7 Не допускаются следы грунтов и эмалей на шинах, декоративных деталях, резиновых и металлических накладках, на уплотнителях стекол, стеклах и прочих деталях, не подлежащих окраске.

1.14.8 Противошумное покрытие должно быть нанесено на днище кузова, арки колес и другие детали, подлежащие защите, ровным слоем без пропусков. Противошумное покрытие не наносится на крепежные элементы и технологические отверстия.

1.14.9 Антикоррозионное покрытие закрытых полостей кузова и его составных частей должно выполняться на оборудованных постах по технологической документации, РД 26000.37.101.0057, Приложение А.

1.14.10 Не допускается наличие противошумного и антикоррозионного покрытия на лицевых поверхностях и деталях кузова, не подлежащих защите.

1.14.11 Течь кузова по сварным швам и уплотнениям навесных деталей (дверей., крышке багажника) не допускается. Герметичность кузова и его составных частей по сварным швам и уплотнениям деталей обеспечивается ремонтной технологией сварки, окраски, противошумной обработки и сборки кузова.

2 Ремонт

2.1 Ремонт кузова и его составных частей выполняется на специализированных рабочих постах (участках) по технологической документации завода-изготовителя или согласованной с ним. Допускается отсутствие технологической документации для ремонта кузовов автомобилей, снятых с производства свыше 10 лет.

2.2 Рабочие посты (участки) должны быть укомплектованы оборудованием, инструментом и оснасткой в соответствии с требованиями Табеля технологического оборудования и оснастки для оснащения предприятий сервисно-сбытовой сети ОАО «АВТОВАЗ».

2.3 Применяемые на рабочих постах инструмент и контрольно-измерительные средства должны быть поверены и обеспечивать заданную точность измерений.

2.4 На автомобиле, принятом для кузовного ремонта, клемма «минус» аккумуляторной батареи должна быть отключена.

2.5 При проведении ремонтных работ на кузове или его составных частях использовать материалы указанные в «Нормах расхода основных и вспомогательных материалов для технического обслуживания и ремонта автомобилей».

2.6 Виды ремонта кузовов

2.6.1 Настоящими техническими условиями на ремонт предусматриваются следующие виды ремонта поврежденных кузовов:

- разборочно-сборочные работы;

- устранение перекосов кузова;

- ремонт отдельных деталей кузова (рихтовка, сварка):

- замена отдельных деталей кузова, или их поврежденных частей;

- окрасочные и антикоррозийные работы.

2.6.2 Разборочно-сборочные работы на автомобиле (кузове) выполняются для снятия и установки узлов и деталей, препятствующих проведению работ по устранению перекосов кузова, рихтовке, сварке, окраске и защите от коррозии, а также при замене узлов и деталей. Технические требования к выполнению разборочно-сборочных работ по 1.13.

2.6.3 Устранение перекосов кузова - это восстановление геометрических параметров проемов окон, дверей, капота, крышки багажника, лонжеронов, каркаса салона и базовых точек на основании кузова для крепления силового агрегата, трансмиссии и подвесок.

2.6.4 Устранение перекосов проемов, основания и каркаса кузова должно выполняться по ремонтной технологической документации перед рихтовкой лицевых панелей.

2.6.5 Допускается производить устранение перекосов кузова как с лицевыми панелями (крыльями, боковинами, панелями передка и задка, крышей) так и при отсоединенных лицевых панелях.

2.6.6 Устранение смещения точек крепления узлов трансмиссии и подвесок на основании кузова должно производиться при помощи технологического оборудования и с использованием мерительных средств, приведенных в приложении А.

2.6.7 В зависимости от степени деформации кузова классификация перекосов в соответствии с таблицей Г.1 (Приложение Г)

2.6.8 В зависимости от степени повреждения или коррозионного разрушения кузовной детали предусматриваются следующие виды ремонта при снятых узлах и деталях, препятствующих проведению рихтовочных, сварочных и окрасочных работ:

- ремонт 0 - устранение повреждений на лицевых поверхностях кузова без повреждения окраски;

- ремонт 1 - устранение повреждений рихтовкой детали в легкодоступных местах (до 20 % поверхности детали);

- ремонт 2 - устранение повреждений со сваркой, или ремонт 1 на поверхности детали, деформированной до 50 %;

- ремонт 3 - устранение повреждений детали вытяжкой, правкой, усадкой металла, сваркой, рихтовкой, вырезкой и заменой участков, не поддающихся ремонту (до 30% поверхности детали);

- ремонт 4 - устранение повреждений с ремонтом 3 детали на поверхности свыше 30%;

- частичная замена - замена поврежденной части детали кузова ремонтной вставкой (из номенклатуры запасных частей или изготовленной из последних);

- замена - замена поврежденной детали кузова деталью из запасных частей.

3 Контроль качества при ремонте

3.1 Оценка качества производственного процесса ремонта кузова по ГОСТ 20831-75.

3.2 По завершению работ каждый кузов или его составная часть должны быть подвергнуты техническому контролю ПССС.

3.3 Контроль кузова и его составных частей должен осуществляться на соответствие 1.12; 1.13 и 1.14 в объеме выполненных работ по заказу-наряду.

3.4 Контроль кузова и его составных частей неразрушающий.

3.5 При осуществлении контрольных операций по выполнению технических требований по 112; 1.13; 1.14.1; 1.14.5; 1.14.11 применяется визуальный контроль, а также контроль с применением мерительных средств приведенных в приложении А.

3.6 Визуальный контроль по 1.14.2-1.14.10 осуществляется при дневном или искусственном рассеянном свете на расстоянии 0,3 м от предмета осмотра без применения оптических приборов.

3.7 Результаты контроля отремонтированного кузова или его составных частей заносятся в заказ-наряд (в форме записи штампа, шифра и т п }.

3.8 Передача кузова или его составной части заказчику может быть осуществлена только при положительных результатах контроля.

3.9 При получении кузова или его составных частей заказчик имеет право проверить качество работ., выполненных ПССС на соответствие требованиям настоящих технических условий на ремонт в объеме заказа-наряда

4 Гарантии

4.1 ПССС гарантирует соответствие отремонтированного кузова и его составных частей требованиям настоящих технических условий на ремонт в объеме выполненных работ по заказу-наряду

4.2 Срок гарантии на отремонтированный кузов и его составные части в пределах выполненных работ по заказу-наряду при условии соблюдения владельцем требований руководства по эксплуатации автомобиля должен быть не менее:

- по рихтовочным и сварочным работам - 6 месяцев.

- по полной или частичной окраске и антикоррозионной обработке - 6 месяцев

4.3 Гарантийный срок исчисляется с момента передачи кузова или его составной части заказчику

4.4 Устранение дефектов, выявленных в период гарантии на выполненный ремонт, в соответствии с И 26000 37 101 0007 и Федеральным законом «О защите прав потребителей».

5 Требования безопасности

5.1 Работы по ремонту автомобиля (кузова) выполнять в соответствии с ПОТ РМ-027; стандартами Российской Федерации, отраслевыми стандартами и инструкциями по охране труда: действующими на предприятии, для различных категорий исполнителей

5.2 Требования пожарной безопасности на ПССС в соответствии с ППБ-01 5 3 Требования по охране окружающей среды в соответствии с Федеральным законом «Об охране окружающей среды»

| Наименование оборудования | Краткая техническая характеристика |

| Подъемник двухстоечный электромеханический типа ПЗ-Т-СП | Грузоподъемность 3,0 т |

| Штангенциркуль ШЦ-1 ГОСТ 166 | С двухсторонним расположением губок для; внутренних и наружных измерений от 0 до 125 мм |

| Линейка измерительная металлическая ГОСТ 427 | 500 мм |

| Рулетка ГОСТ 7502 | 5 м |

| Толщиномер типа МТ-50НЦ или Elcometer-355, Англия | Толщиномер магнитного типа для измерения толщины лакокрасочного покрытия неразрушающим методом с диапазоном измерения от 0 до 500 мкм |

| Набор карандашей типа "KOH-I-NOOR" | Твердость карандашей 2В; В; НВ; F; Н; 2Н |

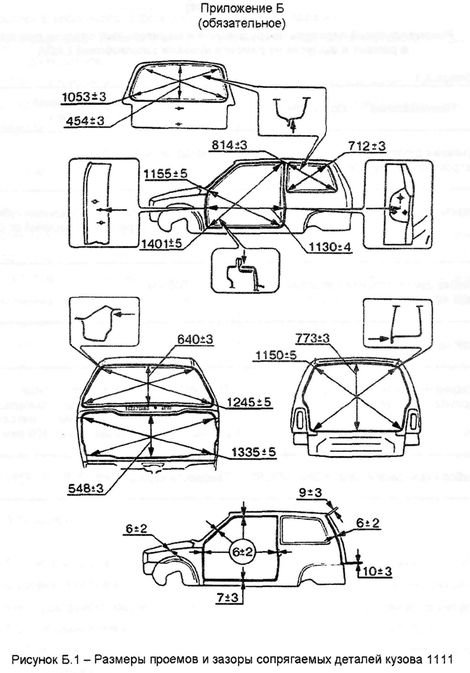

Рисунок 5.1 - Размеры проемов и зазоры сопрягаемых деталей кузова 1111

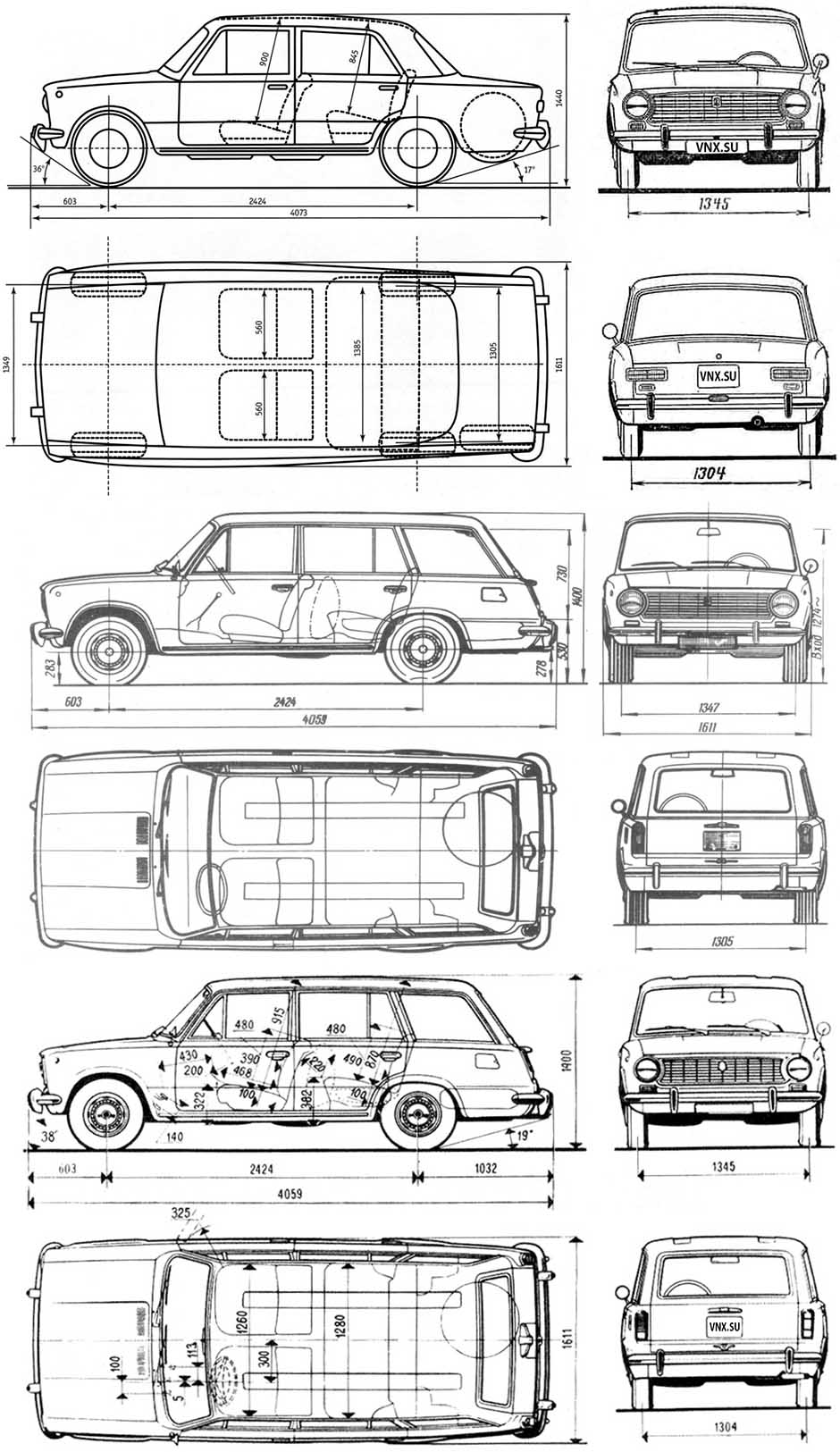

Рисунок Б.2 - Размеры проемов и зазоры сопрягаемых деталей кузовов 2101 - 2107

Рисунок Б.З - Размеры проемов и зазоры сопрягаемых деталей кузовов 2108, 2113

Рисунок Б.4 - Размеры проемов и зазоры сопрягаемых деталей кузовов 2109, 2114

Рисунок Б.5 - Размеры проемов и зазоры сопрягаемых деталей кузова 21099

Рисунок Б.6 - Размеры проемов и зазоры сопрягаемых деталей кузова 2115

Рисунок Б.7 - Размеры проемов и зазоры сопрягаемых деталей кузова 2110

Рисунок Б.8- Размеры проемов и зазоры сопрягаемых деталей кузовов 2111, 2112, 21123

Рисунок Б.9 - Размеры проемов и зазоры сопрягаемых деталей кузовов 2121, 21213, 2131

Рисунок 5.10 - Размеры проемов и зазоры сопрягаемых деталей кузова 2123

Рисунок Б.11 - Размеры проемов и зазоры сопрягаемых деталей кузова 2120

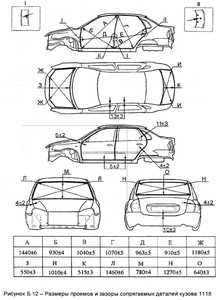

Рисунок Б. 12 - Размеры проемов и зазоры сопрягаемых деталей кузова 1118

Рисунок Б.13, 14, 15- Размеры проемов и зазоры сопрягаемых деталей кузова 1117, 1119, 2170

Рисунок Б. 15а - Размеры проемов и зазоры сопрягаемых деталей кузова 2172

Рисунок Б. 16 - Точки крепления двигателя и подвесок на кузове 1111

Рисунок Б. 17 - Точки крепления двигателя и подвесок на кузовах 2101 - 2107

Рисунок Б.18 - Точки крепления двигателя и подвесок на кузовах 2108; 2109; 21099; 2113; 2114; 2115

Рисунок Б. 19 - Точки крепления двигателя и подвесок на кузовах 2110; 2111; 2112; 2170

Рисунок Б.20 - Точки крепления двигателя и подвесок на кузове 21213

Рисунок Б.21 - Точки крепления двигателя и подвесок на кузове 2123

Рисунок Б.22 - Точки крепления двигателя и подвесок на кузове 2131

Рисунок Б.23 - Точки крепления двигателя и подвесок на кузове 2120

Рисунок Б.24 - Точки крепления двигателя и подвесок на кузовах 1118; 1117; 1119

Рисунок Б.25 - Схема замера межосевых размеров

Требования, предъявляемые к окрашенным поверхностям кузова

Окрашенные поверхности отремонтированных кузовов автомобилей LADA всех моделей в зависимости от их расположения условно подразделяются на две категории:

I категория - наружные лицевые поверхности кузова, не закрываемые в процессе сборки обивками, облицовочными декоративными накладками или другими деталями.

II категория - поверхности кузова, видимые кратковременно при открывании дверей, капота и крышки багажника, поверхности порогов, передней и задней панелей под бамперами, а также поверхности рамок дверей, стоек и нижней части крыльев, окрашиваемые в черный или серый полуматовый цвет.

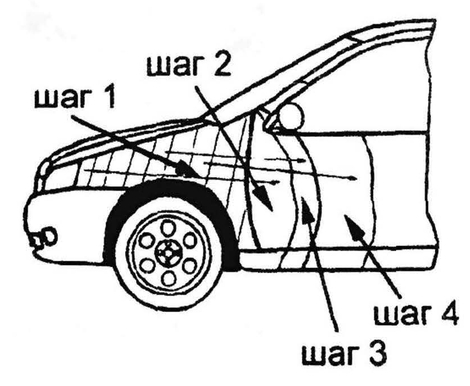

Примечание - Требования к остальным поверхностям кузова не нормируются. Поверхности I категории относятся к III классу покрытия, поверхности II категории - к IV классу покрытия по ГОСТ 9.032. Требования к окрашенной поверхности кузова приведены в таблице В.1. Методы контроля окрашенных поверхностей приведены в таблице В. 2. При окраске кузова двухслойными акриловыми эмалями с металлическим эффектом бесцветный лак наносится только на наружные поверхности кузова. При окраске деталей кузова допускается использование приема «окраска переходом» на соседние детали. Пошаговые переходы условно показаны на рисунке В.1. Прием "окраска переходом" целесообразно выполнять на деталь кузова автомобиля, находящейся в одной плоскости с соседней деталью. Это позволяет максимально приблизить цвет ремонтируемой детали к цвету других прилегающих поверхностей кузова. Выполняя прием «окраска переходом», необходимо соблюдать технологические рекомендации поставщика (производителя) лакокрасочных материалов. Рисунок В.

1 - Пошаговые переходы окраски:

- шаг 1 - окраска ремонтируемой детали;

- шаг 2 - нанесение эмали;

- шаг 3 - нанесение прозрачного лака;

- шаг 4 - нанесение смеси прозрачного лака со специальным разбавителем (соответствующей применяемой лакокрасочной системы).

| Требования к окрашенной поверхности отремонтированного кузова | ||

|---|---|---|

Показатель |

Значение |

|

| I категория (III класс) | II категория (IV класс) | |

| Включения, шт./м², не более Размер, мм, не более Расстояние между включениями, мм, не менее |

10 0,5 50 |

60 10 10 |

| Шагрень | Допускается незначительная | Допускается |

| Потеки | Не допускаются | |

| Штрихи, риски | Допускаются отдельные | Допускаются |

| Твердость, не менее | НВ | |

| Разнооттеночность | Допускается незначительная | |

| Непрокрас | Не допускается | |

| Вспучивание, отслоение | Не допускается | |

Методы контроля окрашенных поверхностей отремонтированного кузова

| Наименование показателя | Описание метода контроля |

|---|---|

| Внешний вид | Метод основан на выявлении дефектов покрытия внешним осмотром. Покрытие осматривают при дневном или искусственном освещении на расстоянии около 0,3 м от предмета осмотра невооруженным глазом |

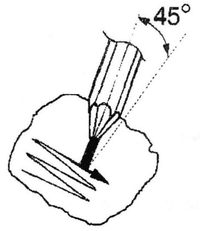

Твердость покрытия

|

Твердость определяется набором карандашей типа «KOH-I-NOOR» различной степени твердости 2В; В; НВ; F; Н; 2Н, начиная с самого мягкого (2В). Измерение производится вручную, проводя по окрашенной поверхности гранью не заточенного графита, наклонив карандаш под углом 45° к поверхности. Давление на карандаш должно быть таким, как для обычного письма. Значение твердости выражается обозначением твердости на карандаше, который предшествует карандашу, оставившему на покрытии риски |

| Толщина покрытия | Измерение толщины лакокрасочной пленки может производиться электромагнитным толщиномером любого типа с погрешностью измерений не более 10% |

| Шагрень | Оценка шагрени производится по ГОСТ 9.032 |

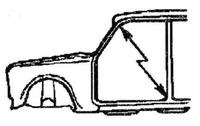

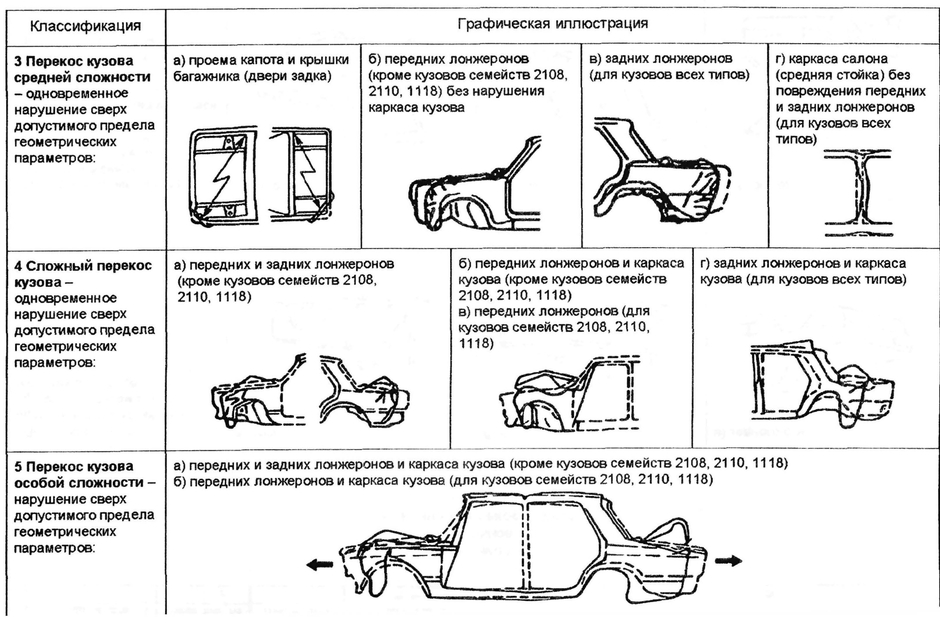

Классификация перекосов кузова

| Классификация | Графическая иллюстрация | ||

|---|---|---|---|

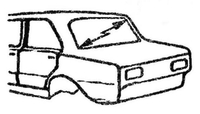

| 1 Перекос проема - нарушение геометрических параметров проема сверх допустимого предела: | а) двери |

б) ветрового окна |

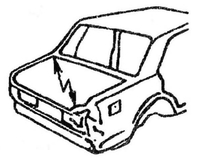

в) заднего окна |

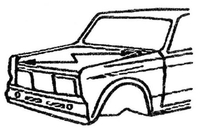

| 2 Несложный перекос кузова - нарушение сверх допустимого предела геометрических параметров проема (без нарушения геометрии основания и каркаса кузова, дверных и оконных проемов, за исключение зазоров дверей с передними или задними крыльями): | а) капота |

б) крышки багажника |

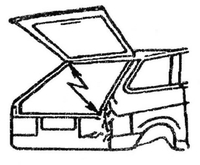

в) двери задка |

Перекос кузова

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

О Книге

- Название: Кузова автомобилеи Lada. Технические требования при приемке в ремонт, ремонте и выпуске из ремонта предприятиями сервисно-сбытовой сети ОАО «АВТОВАЗ»

- Бензиновые двигатели: ВАЗ

- Выпуск с 1970 года

- Серия: «АВТОВАЗ»

- Год издания: 2006

- Автор: Коллектив авторов

- Издательство: «ИТЦ АВТО»

- Формат: PDF

- Страниц в книге: 38

- Размер: 25.02 МБ

- Язык: Русский

- Количество электросхем: 0