2.4.7. Проверка блока цилиндров на отсутствие деформации

|

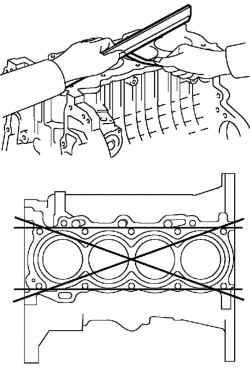

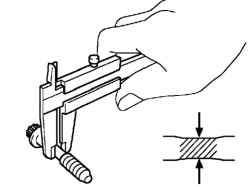

Рис. 2.282. Проверка блока цилиндров на коробление

|

С помощью прецизионной поверочной линейки и щупа измерьте коробление поверхностей, сопрягающихся с прокладкой головки блока цилиндров (рис. 2.282).

Максимально допустимая величина коробления: 0,05 мм.

Если коробление превышает максимально допустимую величину, замените блок цилиндров.

Проверка диаметров цилиндров

|

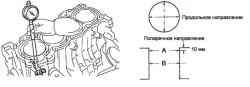

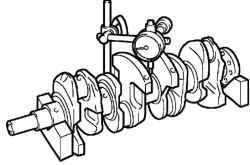

Рис. 2.283. Схема измерения диаметра цилиндра

|

С помощью нутромера измерьте диаметры цилиндров в плоскостях А и В в продольном и в поперечном направлениях (рис. 2.283).

Номинальный диаметр: 79,000–79,013 мм.

Максимально допустимый диаметр: 79,133 мм.

Если усредненный по четырем измерениям диаметр превышает максимально допустимую величину, замените блок цилиндров.

Проверка поршня в сборе с поршневым пальцем

|

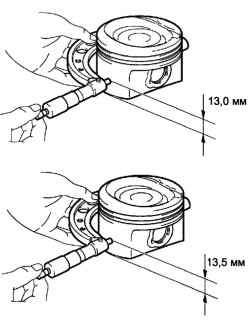

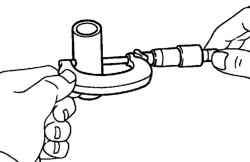

Рис. 2.284. Проверка поршня в сборе с поршневым пальцем

|

Для двигателя 1ZZ-FE:

Микрометром измерьте диаметр поршня.

Микрометр установите так, чтобы он находился на расстоянии 13,0 мм от края юбки поршня и под прямым углом (90°) к оси отверстий поршневого пальца, как изображено на рисунке 2.284а.

Диаметр поршня: 78,955–78,965 мм

Если диаметр не соответствует номинальному, замените поршень.

Для двигателя 3ZZ-FE:

Микрометром измерить диаметр поршня.

Микрометр установите так, чтобы он находился на расстоянии 13,5 мм от края юбки поршня и под прямым углом (90°) к оси отверстий поршневого пальца, как изображено на рисунке 2.284b.

Диаметр поршня: 78,960–78,975 мм.

Если диаметр не соответствует номинальному, замените поршень.

Проверка масляного зазора поршня

Вычтете измеренный диаметр поршня из диаметра цилиндра.

Номинальный масляный зазор: 0,073–0,096 мм.

Максимально допустимый масляный зазор: 0,10 мм.

Если масляный зазор превышает максимально допустимую величину, следует заменить поршень в сборе.

При необходимости, замените блок цилиндров.

Проверка масляного зазора поршневого пальца

|

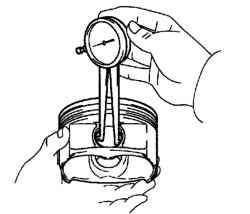

Рис. 2.285. Измерение диаметра отверстия под поршневой палец

|

Индикатором часового типа для отверстий измерьте диаметр отверстия под поршневой палец (рис. 2.285).

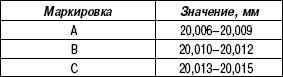

Диаметр отверстия под поршневой палец: 20,006–20,015 мм.

Если диаметр не соответствует номинальному, замените поршень в сборе.

|

Рис. 2.286. Измерение наружного диаметра поршневого пальца

|

Микрометром измерьте наружный диаметр поршневого пальца (рис. 2.286).

Наружный диаметр поршневого пальца: 20,004–20,013 мм.

Если диаметр не соответствует номинальному, замените поршень в сборе.

|

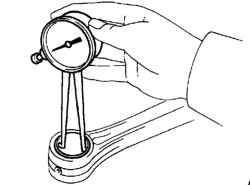

Рис. 2.287. Измерение диаметра отверстия малой головки шатуна

|

Индикатором часового типа для отверстий измерить диаметр отверстия малой головки шатуна (рис. 2.287).

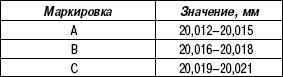

Диаметр отверстия малой головки шатуна: 20,012–20,021 мм.

Если диаметр не соответствует номинальному, замените шатун в сборе.

Вычтите измеренный наружный диаметр поршневого пальца из диаметра отверстия в поршне под поршневой палец.

Номинальный масляный зазор: от 0,001 до 0,017 мм.

Максимально допустимый масляный зазор: 0,017 мм.

Если масляный зазор превышает максимально допустимую величину, замените шатун.

При необходимости, замените поршневой палец.

Вычтите измеренный наружный диаметр поршневого пальца из диаметра отверстия в поршне под поршневой палец. Номинальный масляный зазор: 0,005–0,011 мм.

Максимально допустимый масляный зазор: 0,011 мм.

Если масляный зазор превышает максимально допустимую величину, замените шатун.

|

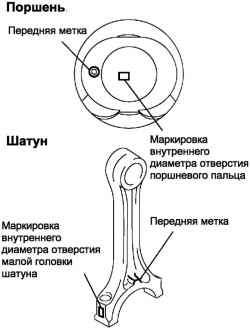

Рис. 2.288. Маркировки диаметров поршня и шатуна

|

При необходимости, замените шатун и поршневой палец (рис. 2.288).

Проверка зазора между торцом поршневого кольца и канавкой поршня

|

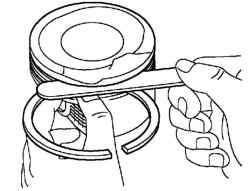

Рис. 2.289. Измерение зазора между торцом нового поршневого кольца и стенкой канавки поршня

|

Щупом измерить зазор между торцом нового поршневого кольца и стенкой канавки поршня (рис. 2.289).

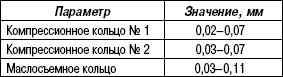

Зазор между торцом поршневого кольца и канавкой поршня

Если зазор не соответствует номинальному, замените поршень в сборе.

Проверка зазора в замке поршневого кольца

|

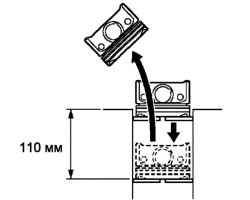

Рис. 2.290. Проталкивание поршневого кольца в цилиндр

|

Поршнем протолкните поршневое кольцо в цилиндр, немного не доходя до нижней точки хода кольца, на расстояние 110 мм от верхней плоскости блока цилиндров (рис. 2.290).

|

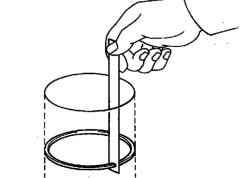

Рис. 2.291. Измерение зазора в замке кольца

|

Щупом измерьте зазор в замке кольца (рис. 2.291).

Если зазор в замке поршневого кольца превышает максимально допустимую величину, замените поршневое кольцо.

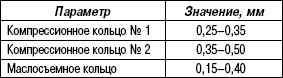

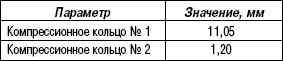

Номинальный зазор в замке поршневого кольца

Максимально допустимый зазор в замке

Если зазор в замке поршневого кольца превышает максимально допустимую величину, даже у нового поршневого кольца, замените блок цилиндров.

Проверка шатуна в сборе

|

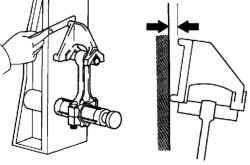

Рис. 2.292. Проверка кривизны шатуна

|

При помощи устройства для проверки кривизны шатуна и комплекта плоских щупов измерьте кривизну шатуна (рис. 2.292).

Максимально допустимое искривление: 0,05 мм на 100 мм.

Если искривление шатуна превышает максимально допустимую величину, следует заменить шатун.

|

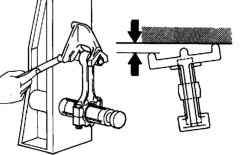

Рис. 2.293. Проверка скручивания шатуна

|

Проверьте скручивание шатуна (рис. 2.293).

Максимально допустимое скручивание: 0,05 мм на 100 мм.

Если скручивание шатуна превышает максимально допустимую величину, следует заменить шатун.

Проверка шатунных болтов

|

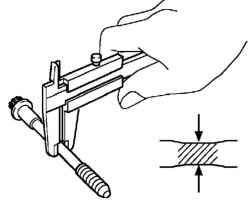

Рис. 2.294. Измерение шатунного болта

|

Штангенциркулем измерьте диаметр удлиняемой части болтов (рис. 2.294).

Номинальный диаметр: 6,6–6,7 мм.

Минимально допустимый диаметр: 6,4 мм.

Если диаметр меньше минимально допустимой величины, болт следует заменить.

Проверка коленчатого вала

|

Рис. 2.295. Измерение радиального биения коленчатого вала

|

Установите коленчатый вал на призмы и с помощью индикатора часового типа измерьте радиальное биение, как изображено на рисунке 2.295.

Максимально допустимое радиальное биение: 0,03 мм.

Если радиальное биение превышает максимально допустимую величину, следует заменить коленчатый вал.

|

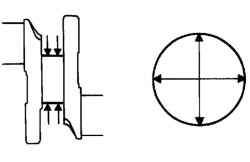

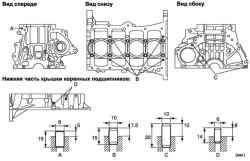

Рис. 2.296. Схема измерения коренных шеек коленчатого вала

|

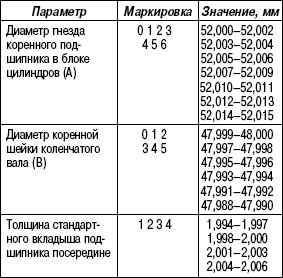

Микрометром измерьте диаметр всех коренных шеек в точках, указанных на рисунке 2.296.

Диаметр: 47,988–48,000 мм.

Если диаметр шейки не соответствует предписанному, проверьте масляный зазор коленчатого вала.

Проверить конусность и овальность всех коренных шеек, как изображено на рисунке 2.296.

Максимально допустимая конусность и овальность: 0,02 мм.

Если конусность и овальность превышает максимально допустимую величину, следует заменить коленчатый вал.

|

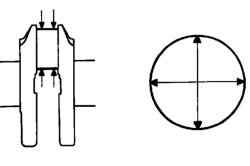

Рис. 2.297. Схема измерения шатунных шеек коленчатого вала

|

Микрометром измерьте диаметр всех шатунных шеек в точках, указанных на рисунке 2.297.

Диаметр: 43,992–44,000 мм.

Если диаметр шейки не соответствует предписанному, проверьте масляный зазор шатуна.

Проверить конусность и овальность всех шатунных шеек, как изображено на рисунке 2.298.

Максимально допустимая конусность и овальность: 0,02 мм.

Если конусность и овальность превышает максимально допустимую величину, следует заменить коленчатый вал.

Проверка болтов крепления крышек коренных подшипников коленчатого вала

|

Рис. 2.298. Измерение диаметра удлиняемой части болта

|

Штангенциркулем измерьте диаметр удлиняемой части болтов (рис. 2.298).

Номинальный диаметр: 7,3–7,5 мм.

Минимально допустимый диаметр: 7,3 мм.

Если диаметр меньше минимально допустимого, следует заменить болт крепления крышки коренного подшипника.

Проверка маслянного зазора коленчатого вала

Очистите все коренные шейки и вкладыши коренных подшипников.

|

ПРИМЕЧАНИЕ

Не поворачивайте коленчатый вал.

|

Установите коленчатый вал в блок цилиндров.

Уложите вдоль каждой коренной шейки сминаемый пластичный калибр.

|

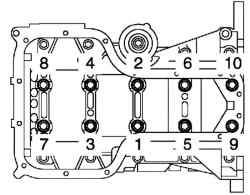

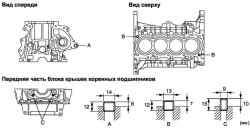

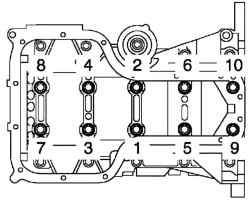

Рис. 2.299. Последовательность затягивания болтов крепления блока коренных подшипников

|

С помощью SST в несколько приемов затяните болты до предписанного момента, действуя в указанной на рисунке 2.299 последовательности.

Момент затяжки: 44 Н·м.

Пометьте переднюю сторону каждого из болтов крышек коренных подшипников краской.

|

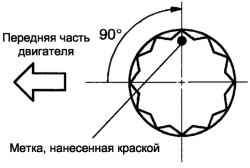

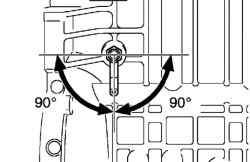

Рис. 2.300. Угол доворота болтов крепления коренных подшипников

|

Доверните болты крепления крышек на 90°, как указано на рисунке 2.300.

Убедитесь, что метки развернуты на 90° относительно исходного положения.

Затяните оставшиеся 10 болтов блока крышек коренных подшипников.

Момент затяжки: 19 Н·м.

Выверните 10 болтов.

|

Рис. 2.301. Последовательность отворачивания болтов крепления блока коренных подшипников

|

В несколько приемов равномерно ослабьте и выверните 10 болтов крепления блока крышек подшипников в указанной на рисунке 2.301 последовательности.

Измерьте сминаемые пластичные калибры в самом широком месте.

Номинальный масляный зазор: 0,015–0,032 мм.

Максимально допустимый масляный зазор: 0,05 мм.

|

ПРИМЕЧАНИЕ

Полностью удалите остатки сминаемых пластиковых калибров.

|

Если масляный зазор превышает максимально допустимую величину, замените вкладыши коренных подшипников.

При необходимости, замените коленчатый вал.

|

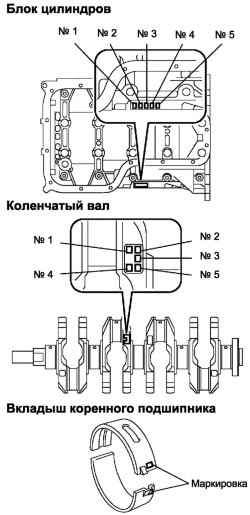

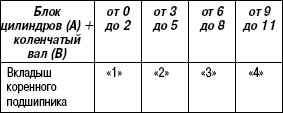

Рис. 2.302. Схема подбора вкладышей

|

|

ПРИМЕЧАНИЕ

Новый вкладыш подшипника должен относиться к той же размерной группе, что и старый вкладыш. Номер размерной группы указан на вкладыше. Если номер на вкладыше определить невозможно, размерная группа вкладыша подбирается по приведенной ниже таблице после сложения номеров, выбитых на блоке цилиндров и на коленчатом вале. Поставляются вкладыши подшипников 4 стандартных размерных классов, помеченные соответственно цифрами «1», «2», «3» и «4» (рис. 2.302).

|

Пример: блок цилиндров «3» (A)+ коленчатый вал «4» (B) = сумма 7 (использовать вкладыш подшипника «3»).

Запрессовка направляющих штифтов

|

Рис. 2.303. Схема запрессовки направляющих штифтов

|

Пластмассовым молотком запрессуйте в блок цилиндров 9 направляющих штифтов (рис. 2.303).

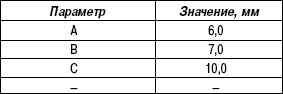

Номинальное выступание

Установка направляющих втулок

|

Рис. 2.304. Схема запрессовки направляющих швтулок

|

Пластмассовым молотком запрессуйте 5 новых направляющих втулок в блок цилиндров (рис. 2.304).

Номинальное выступание

Установка шпилек

|

Рис. 2.305. Схема установки шпилек

|

С помощью торцовых ключей TORX Е5 и Е7 заверните 9 шпилек в блок цилиндров (рис. 2.305).

Момент затяжки:

5,0 Н·м для А;

11 Н·м для В;

5,0 Н·м для C;

5,0 Н·м для D;

5,0 Н·м для E.

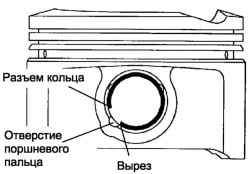

Установка поршня в сборе с поршневым пальцем

|

Рис. 2.306. Схема установки нового стопорного кольца

|

С помощью небольшой отвертки установите новое стопорное кольцо в одно из отверстий поршня к поршневому пальцу (рис. 2.306).

|

ПРИМЕЧАНИЕ

Проследите, чтобы разъем кольца совпал с вырезом в поршне.

|

Постепенно нагреть поршень до температуры 80–90 °С.

|

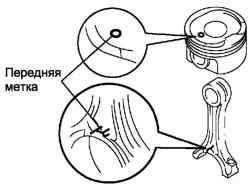

Рис. 2.307. Метки совмещения поршня и шатуна

|

Совместите передние метки поршня и шатуна и рукой вставьте поршневой палец в отверстия в поршне и в верхней головке шатуна (рис. 2.307).

С помощью небольшой отвертки установить новое стопорное кольцо в одно из отверстий поршня к поршневому пальцу (рис. 2.306).

Установка комплекта поршневых колец

Руками установите расширитель и 2 боковины составного маслосъемного кольца.

|

ПРИМЕЧАНИЕ

При повторном использовании поршневых колец, их следует устанавливать на те же поршни, с которых они были сняты, и в том же положении.

|

|

Рис. 2.308. Установка компрессионных колец

|

С помощью съемника поршневых колец установите 2 компрессионных кольца, при этом маркировка должна быть обращена в сторону днища поршня (рис. 2.308).

Маркировка (только для компрессионного кольца № 2): 2R.

|

Рис. 2.309. Схема расположения замков поршневых колец

|

Разверните поршневые кольца так, чтобы их замки были расположены в соответствии с рисунком 2.309.

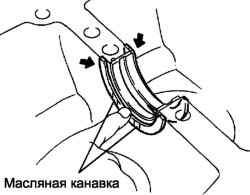

Установка вкладышей подшипников коленчатого вала

Установите в блок цилиндров верхний вкладыш подшипника с масляной канавкой.

|

Рис. 2.310. Установка вкладышей подшипников коленчатого вала

|

Установить в блок крышек коренных подшипников нижние вкладыши подшипников (рис. 2.310).

|

ПРИМЕЧАНИЕ

Не следует смазывать моторным маслом вкладыши подшипников и соприкасающуюся с ними поверхность.

|

Установка верхних упорных полуколец коленчатого вала

|

Рис. 2.311. Установка верхних упорных полуколец

|

Установите 2 верхних упорных полукольца на гнездо коренной шейки №3 в блоке цилиндров масляными канавками наружу (рис. 2.311).

Установка коленчатого вала

Смажьте моторным маслом верхние вкладыши подшипников и установить коленчатый вал в блок цилиндров.

Нанесите тонкий слой моторного масла на резьбу болтов, посадочные места болтов и вкладыши в крышке коренных подшипников.

Установите коленчатый вал в блок цилиндров.

|

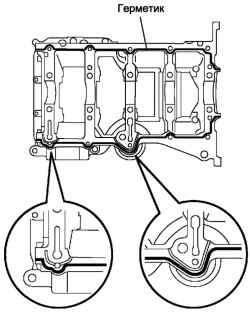

Рис. 2.312. Схема укладки герметика

|

Нанесите герметик в виде сплошного валика (диаметр 2,5–3,5 мм), как изображено на рисунке 2.312.

|

ПРИМЕЧАНИЕ

Очистите сопрягающуюся поверхность от масла.

Блок крышек коренных подшипников установите в течение 3 мин после нанесения герметика.

Масло в двигатель заливайте не ранее, чем через 2 ч после установки блока крышек.

|

|

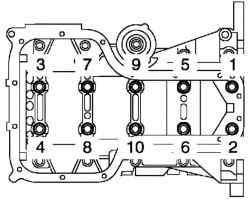

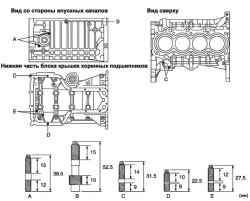

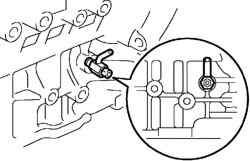

Рис. 2.313. Последовательность затягивания болтов крепления блока крышек коренных подшипников

|

В несколько приемов затянуть болты до предписанного момента, действуя в указанной на рисунке 2.313 последовательности.

Момент затяжки: 44 Н·м.

Пометьте переднюю сторону каждого из болтов крышки коренных подшипников краской.

|

Рис. 2.263. Маркировки и метки на крышках шатунов и на вкладышах подшипников шатунов

|

Доверните болты крепления крышек на 90°, как указано на рисунке 2.263.

Убедитесь, что метки развернуты на 90° относительно исходного положения.

Затяните оставшиеся 10 болтов крепления блока крышек коренных подшипников.

Момент затяжки: 19 Н·м.

Установка вкладышей шатунных подшипников

Совместите выступ на вкладыше с проточкой на крышке шатуна.

Установите вкладыш шатунного подшипника в крышку шатуна.

|

ПРИМЕЧАНИЕ

Не следует смазывать моторным маслом вкладыши подшипников и соприкасающуюся с ними поверхность.

|

Совместите выступ на вкладыше с проточкой на шатуне.

Установите вкладыш подшипника в шатун.

Установка шатунов в сборе

Разверните поршневые кольца так, чтобы их замки были расположены в соответствии с рисунком 2.309.

Смажьте моторным маслом стенки цилиндров, поршни и поверхности вкладышей шатунных подшипников.

|

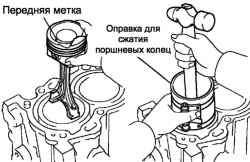

Рис. 2.314. Установка поршня с шатуном в сборе

|

При помощи оправки для поршневых колец вставьте поршни с шатунами в цилиндры так, чтобы метка на поршне была направлена к передней части двигателя (рис. 2.314).

Совместите установочные штифты на крышке шатуна с отверстиями в шатуне и установите крышку.

|

ПРИМЕЧАНИЕ

Крышки шатунов устанавливайте на соответствующие им шатуны.

|

Убедитесь, что выступ на крышке подшипника шатуна соориентирован в правильном направлении.

Нанесите тонкий слой моторного масла на резьбу и под головки болтов крепления крышек шатунов.

С помощью SST 09205-16010, в несколько приемов, затяните болты до предписанного момента.

Момент затяжки: 20 Н·м.

Пометьте переднюю сторону каждого из болтов крышек шатунов краской.

Доверните болты крепления крышки на угол 90°.

Убедитесь, что коленчатый вал вращается плавно.

Установка крана для слива охлаждающей жидкости в сборе

|

Рис. 2.315. Схема установки крана для слива охлаждающей жидкости в сборе

|

Нанесите фиксатор резьбы на 2 или 3 нитки резьбы крана для слива охлаждающей жидкости, затем в течение 3 мин вкрутить кран, как изображено на рисунке (рис. 2.315).

Момент затяжки: 25 Н·м.

|

Рис. 2.316. Положение сливного щтуцера

|

Затяните предписанным моментом, повернув кран по часовой стрелке, чтобы сливной штуцер был направлен вниз (рис. 2.316).

|

ПРИМЕЧАНИЕ

Охлаждающую жидкость заливайте не ранее, чем через час после установки крана.

При повороте крана запрещается поворачивать его более, чем на 360°, а также запрещается ослаблять после правильной установки.

|