| 1. После разборки все детали насоса

промойте керосином или бензином, продуйте струей сжатого воздуха,

а затем осмотрите корпус и крышку насоса; при наличии трещин детали

замените. |

|

2. Проверьте набором щупов зазоры между зубьями

шестерен, а также между наружными диаметрами шестерен и стенками корпуса

насоса, которые должны быть соответственно 0,15 мм (предельно допустимый

0,25 мм) и 0,11 – 0,18 мм (предельно допустимый 0,25 мм). |

| 3. Если зазоры превышают предельные

значения, то замените шестерни, а при необходимости и корпус насоса. |

|

4. Щупом и линейкой проверьте

зазор между торцами шестерен и плоскостью корпуса, который должен

быть равен 0,066–0,161 мм (предельно допустимый 0,2 мм). Если зазор

больше 0,2 мм, замените шестерни или корпус насоса в зависимости от

того, что подверглось износу. |

| 5. Измерив детали, определите зазор

между ведомой шестерней и ее осью, который должен быть 0,017–0,057

мм (предельно допустимый 0,1 мм), а также между валом насоса и отверстием

в корпусе, этот зазор должен быть 0,016–0,055 мм (предельно допустимый

0,1 мм). Если зазоры превышают предельные, замените изношенные детали. |

| Проверка редукционного

клапана |

| 6. При ремонте масляного

насоса проверьте редукционный клапан. Обратите внимание на поверхности

клапана и насоса, так как возможные загрязнения или отложения на сопрягаемых

поверхностях могут привести к заеданию. На сопрягаемой поверхности

клапана не должно быть забоин и заусенцев, которые могут привести

к уменьшению давления в системе. |

| 7. Проверьте упругость пружины

редукционного клапана, сравнивая полученные данные с приведенными

на рис. Основные данные для проверки

пружины редукционного клапана. |

| Проверка валика и шестерни привода

масляного насоса |

| 8. На поверхностях опорных шеек

валика и на рабочей поверхности эксцентрика не должно быть вмятин

и рисок. |

| 9. На зубьях шестерен привода масляного

насоса и распределителя зажигания не допускаются выкрашивания, при

таком дефекте замените валик и шестерню. |

| Проверка втулок валика привода масляного

насоса |

| 10. Проверьте внутренний диаметр

втулок, их запрессовку в гнездах, а также совпадение смазочного отверстия

в передней втулке с каналом в блоке цилиндров (проворачивание втулки).

Внутренняя поверхность должна быть гладкой и без задиров. |

| 11. Измерив диаметры валика и втулок,

определите зазоры между втулками и опорными поверхностями валика.

Если зазор превышает 0,15 мм (предельный износ), а также при повреждении

поверхностей втулок или ослаблении их запрессовки, замените втулки. |

|

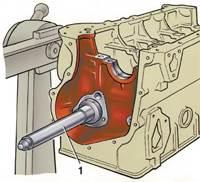

12. При замене пользуйтесь как для снятия,

так и для установки, оправкой А.60333/1/2 (1 – оправка А.60333/1/2). |

| 13. Втулки должны быть запрессованы

в гнезда, при этом отверстие для масла в передней втулке должно находиться

против канала в блоке цилиндров. |

| 14. После запрессовки

втулки должны быть окончательно обработаны и доведены по внутреннему

диаметру (размеры даны на рис. Основные

размеры масляного насоса и его привода). |

| 15. Чтобы обеспечить полную соосность

втулок вала, для их доводки применяется развертка А.90353, которой

одновременно

обрабатываются обе втулки. |

| Проверка втулки шестерни привода масляного

насоса |

| 16. Внутренняя поверхность должна

быть гладкой и без задиров, в противном случае втулку замените. |

|

17. Для выпрессовки и запрессовки втулки

пользуйтесь оправкой А.60326/R (1 – оправка А.60326/R). |

| 18. После запрессовки втулку разверните

до диаметра 16,016–16,037 мм. |