4.1.1. Описание основных узлов и механизмов

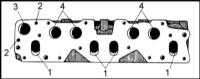

Головка цилиндров (вид спереди)

|

|

|

1 — Свечное отверстие

|

3 — Направляющие втулки клапанов |

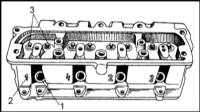

Головка цилиндров (вид сзади)

|

|

|

1 — Отверстия выпускных клапанов

|

4 — Отверстия впускных клапанов |

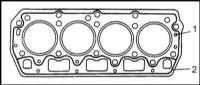

Головка цилиндров

Внешний вид головки цилиндров представлен на иллюстрации.

В головке цилиндров размещены камеры сгорания. В алюминиевое литье головки запрессованы направляющие втулки клапанов. Втулки изготовлены из чугуна с 0.5%-ным добавлением фосфора.

В стенки камер сгорания головки цилиндров запрессованы седла впускных и выпускных клапанов (седло впускного клапана больше по диаметру).

Впускной и выпускной каналы выведены на одну и ту же сторону головки, что позволяет обеспечить предварительный разогрев воздушно-топливной смеси во впускных каналах. Впускные каналы имеют круглое сечение ( Ø 25 мм) и выведены выше выпускных, имеющих овальное сечение 22 х 30 мм.

С противоположной стороны головки цилиндров предусмотрены резьбовые отверстия под установку свечей зажигания (М14х1.25). Рядом со свечными нишами нанесены метки в виде цифр от 1 до 4, указывающие к какому выводу крышки распределителя зажигания должен подключаться ВВ провод данной свечи.

Водяные галереи соединены с выходным отверстием, вблизи которого устанавливается корпус термостата и с впускными отверстиями, расположенными в верхней части головки цилиндров, рядом с камерами сгорания.

Сопрягаемая с блоком поверхность головки и внутренние поверхности камер сгорания подвергнуты тщательной механической обработке с соблюдением требований к форме и чистоте, позволяющим соблюсти одинаковость объемов всех камер сгорания и добиться равной степени сжатия во всех цилиндрах. Кроме того, обработка гарантирует герметичность стыков.

Головка цилиндров крепится к блоку десятью болтами М11 с шестигранными головками и четырьмя гайками, наворачиваемыми на шпильки М8. Семь болтов имеют длину 168 мм, два - 183.5 мм и один - 132.5. В головках болтов имеется шестигранное углубление под прутковый ключ на 10 мм.

Сверху головка закрыта крышкой, которая также отлита из алюминиевого сплава. Крышка головки цилиндров оборудована маслозаливной горловиной, которая закрывается пластмассовой пробкой. Герметичность посадки пробки обеспечивается за счет оборудования ее резиновым уплотнительным кольцом 70х60 мм.

Между головкой цилиндров и ее крышкой устанавливается резиновая уплотнительная прокладка, предотвращающая утечку двигательного масла.

Блок цилиндров

Блок цилиндров является основной несущей деталью конструкции силового агрегата. Блок выполнен из легкого алюминиевого сплава методом литья под давлением. Масса блока составляет 13 кг.

В нижней части блока цилиндров расположены три подшипника коренных шеек коленчатого. Коленчатый вал имеет три коренных шейки (так называемый неполноопорный коленчатый вал).

Крышки коренных подшипников выполнены из чугуна и, поскольку являются невзаимозаменяемыми, помечены обозначены соответствующими цифрами. На второй крышке с внешней стороны находится отверстие с резьбой для крепления маслозаборника масляного насоса.

Крышки коренных подшипников крепятся болтами М11, требуемое усилие затягивания которых составляет 67 ÷ 75 Нм).

В блоке цилиндров предусмотрены каналы для охлаждающей жидкости, а также каналы для подвода масла.

Резьба в отверстиях в блоке под болты крепления головки цилиндров начинается на 30 мм ниже верхнего среза отверстия, благодаря чему обеспечивается лучшая герметичность стыка узлов и снижается концентрация напряжений литья вокруг крепежа.

К нижней части блока девятью болтами М6 крепится поддон картера.

Гильзы цилиндров

Гильзы изготовлены из серого чугуна с добавлением 0.5% фосфора. Гильзы устанавливаются в отверстия цилиндров в блоке.

Наружная поверхность гильз омывается охлаждающей жидкостью, т.е. это так называемые “мокрые” гильзы.

Рабочие поверхности гильз подвергаются хонингованию с высокой точностью степенью чистоты.

Каждая из гильз оборудована двумя установочными поясками, один из которых расположен сверху, а другой - на расстоянии около 2/3 длины гильзы ближе к нижнему краю последней.

Для гарантии правильности установки гильз завод-изготовитель выпускает медные кольцевые регулировочные шайбы толщиной 0.10, 0.12 и 0.14 мм. Подборкой регулировочных шайб добиваются, чтобы гильза выступала из камеры сгорания на строго заданную высоту. Гильзы должны выступать над поверхностью блока на 0.07 ÷ 0.13 мм.

Гильзы изготавливаются с номинальным внутренним диаметром 75.5 мм и компонуются в группы по допускам трех классов: А, В и С (см. Спецификации). Класс гильзы наносится на ее боковой поверхности.

Завод-изготовитель не предусматривает возможности использования гильз ремонтных размеров.

Газораспределительный механизм

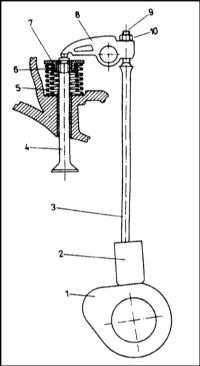

Схема действия ГРМ

Газораспределительный механизм (ГРМ) управляет впуском в цилиндры в соответствующие моменты свежей воздушно-топливной смеси и выпуском из камер сгорания отработавших газов.

Двигатель относится к семейству OHV-агрегатов, т.е. имеет верхнее расположение клапанов. Распределительный вал, соответственно находится внизу. Схема действия механизма представлена на сопроводительной иллюстрации.

Кулачки распределительного вала, вращаясь поднимают толкатели, движение которых через штанги передается коромыслам. Коромысла надеты на отдельную ось, закрепленную при помощи кронштейнов на головке цилиндров. Совершая колебательные движения, коромысла непосредственно воздействуют на стержни клапанов, заставляя последние открываться и закрываться в нужные моменты времени.

Каждый из клапанов прижимается к своему седлу двумя пружинами (внутренней и наружной). Клапаны двигаются в направляющих втулках, запрессованных в головку цилиндров.

Распределительный вал, управляющий функционированием клапанов посредством восьми эксцентриковых кулачков выполнен из высококачественной стали. Кулачки закалены током высокой частоты. Распределительный вал установлен в трех подшипниках скольжения, проточенных непосредственно в литье блока цилиндров. Для того, чтобы облегчить установку вала в подшипниках, все три из них имеют различный диаметр. Первая со стороны привода ГРМ шейка имеет наибольший диаметр, средняя - чуть меньше, и, наконец, последняя (ближайшая к маховику), - наименьший. Выпускаются распределительные валы только с шейками номинального размера (см. Спецификации).

Каждая пара кулачков управляет открыванием и закрыванием клапанов одного цилиндра. Рассовмещение рабочих выступов (подъемов) кулачков определяет моменты (углы относительно ВМТ) открывания и закрывания клапанов (см. Спецификации в начале настоящей Главы).

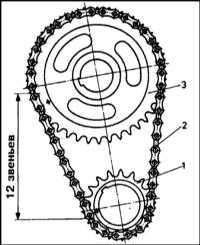

На распределительном валу, кроме ведомой звездочки, установлена также шестерня привода масляного насоса и распределителя зажигания. Ввиду сказанного, жизненно важное значение приобретает правильность взаимного положения звездочек, так как от нее зависит установка фаз газораспределения.

Правильность положения распределительного вала по отношению к коленчатому достигается путем соответствующего размещения меток обеих звездочек. Метки выполнены в виде неглубоких сверлений и должны отстоять друг от друга на расстояние, равное 12 звеньям цепи. При этом, звено, расположенное над меткой ведущей звездочки, считается первым, над меткой ведомой - двенадцатым.

Толкатели выполнены в форме открытого цилиндра Одна сторона днища толкателя, взаимодействующая с кулачком рвала, является плоской, с другой предусмотрено сферическое углубление, в которое входит торец штанги толкателя. Рабочая поверхность толкателя сделана очень твердой.

Штанги толкателей передают движение коромыслам привода клапанов. Штанги изготовлены ковкой из стального прутка с закаленными и отполированными концами. Верхний конец штанги имеет форму раструба, тогда как нижний выполнен в виде слегка расширенной полсферы. Штанги толкателей впускных и выпускных клапанов имеют одинаковую длину.

Коромысла служат для передачи движения от штанг толкателей к стержням клапанов. Поверхность коромысла, соприкасающаяся со стержнем клапана откована. Коромысла впускных и выпускных клапанов отличаются по форме, но надеты на общую ось.

Обращенное к штанге толкателя плечо коромысла оснащено резьбовым отверстием, в которое вворачивается регулировочный винт, вращением которого можно регулировать тепловой зазор клапана. Головка регулировочного винта закалена, для блокировки предусмотрена плоская контргайка.

В средней части коромысла просверлены датчик-выключатель маленьких канала. Через один канал осуществляется подача масла для смазки оси коромысел, чрез второй масло впрыскивается между витками клапанных пружин в направлении стержня клапана.

Клапаны открывают и закрывают впускные и выпускные каналы камер сгорания, что позволяет в нужные моменты времени производить заполнение цилиндров свежей воздушно-топливной смесью и отводить из них отработавшие газы.

Клапаны выполнены из специальной стали. Клапан состоит из стержня и тарелки. Конусная часть тарелки, прилегающая к седлу клапана и носящая название уплотняющей поверхности, скошена од углом 45° 30' ± 5' (в клапанах чешского производства), или 44° 50' ± 20' ( в клапанах импортного производства).

Стержень клапана выполнен из стали, тарелка - из сплава АКМВ, причем уплотняющая поверхность тарелки дополнительно покрыта слоем специального сплава Stelit F, который предохраняет ее от разрушающего воздействия разогретых до очень высоких температур газов.

Впускные клапаны выполнены из термостойкой стали, уплотняющая поверхность тарелки формируется методом ковки. Стержни клапанов хромируются, что снижает компонент трения и предотвращает вероятность заклинивания в направляющих втулках.

Используемые материалы, при условии соблюдения периодичности регулировок клапанных зазоров, гарантируют исправность функционирования клапанов в течение 120 000 км пробега.

Диаметр тарелки впускного клапана составляет 34 мм, выпускного - 30 мм. Это сделано для того, чтобы максимально сократить площадь, контактирующую с горячими отработавшими газами. На конце стержней клапанов предусмотрены канавки под установку сухарей разрезных замков..

Разрезные замки состоят из двойной конусной втулки - сухарей, которые фиксируются на стержне верхней тарелкой пружин. Пружины прижимают тарелки клапанов уплотняющими поверхностями к седлам, обеспечивая тем самым должную герметичность камер сгорания.

Пружины изготовлены из специальной стали. Каждый клапан оборудован двумя цилиндрическими пружинами: наружной и внутренней. Использование двух пружин вместо одной обусловлено тем, что в силу ограниченности свободного места, одна пружина не способна будет обеспечить должное усилие прижимания тарелки к седлу. Пружины завиты в противоположных направлениях, благодаря чему устраняется опасность переплетения их витков в случае повреждения.

Высота пружин подобрана таким образом, чтобы при максимальном сжатии (при открытом клапане) витки не соприкасались между собой.

Нижние витки пружин упираются в поверхность головки цилиндров через стальную шайбу. Использование таких шайб оказалось вынужденной мерой, поскольку головка цилиндров выполнена из мягкого алюминиевого сплава.

25Верхними торцами пружины упираются в тарелку, закрепленную на конце стержня клапана. Номинальные параметры клапанных пружин приведены в Спецификациях.

Направляющие втулки клапанов выполнены из чугуна. Задача втулок состоит в том, чтобы постоянно поддерживать клапан в правильном положении относительно седла, обеспечивать его свободное передвижение и отводить избыток тепла. Втулки запрессованы в головку цилиндров. Выпуск втулок ремонтных размеров не производится.

На втулки надеты маслоотражательные колпачки. С внутренней стороны колпачка предусмотрен кольцевой выступ, собирающий со стержня клапана избыток масла. В верхней части колпачка установлена небольшая кольцевая пружина, обеспечивающая постоянный его прижим к стержню. Использование маслоотражательных колпачков позволяет снизить расход двигательного масла, связанный с проникновением его в камеры сгорания. Соответственно, снижается уровень эмиссии в атмосферу углеводородных соединений.

Седла клапанов обеспечивают герметичность закрывания клапанов и отвод тепла от последних. Седла выполнены из специального чугуна, имеют форму кольца прямоугольного сечения и под очень высоким давлением запрессованы в тело головки цилиндров. Материал, применяемый для изготовления седел позволяет применять для заправки автомобиля как неэтилированный, так и этилированный бензины.